Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

Гидроабразивная резка

ОБЩЕПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

ГАР – гидроабразивная резка

WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей

AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

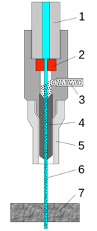

Схема установки гидроабразивной резки: 1 — подвод воды под высоким давлением, 2 — Сопло, 3 — подача абразива, 4 — смесительная трубка, 5 — защитный кожух, 6 — режущая струя, 7 — разрезаемый материал.

Гидроабразивная резка материалов начала применяться еще с 60-х годов и впервые официально стала использоваться авиастроительной компанией США для раскроя металла. Позже компания официально заявила о том, что данный метод является оптимальным для резки металла и других высокопрочных материалов. Особенно данный метод зарекомендовал себя на предприятиях с повышенной пожаро и взрывоопасностью, где стало единственным возможным оборудованием, соответствующим требованиям для проведения работ. С тех пор гидроабразивный метод раскроя материалов получил широкое применение во многих сферах производства.

- Мрамор, гранит, камень и другие горные породы.

- Гидроабразивная резка металла и стали, включая титан и нержавеющую сталь.

- Стекло, керамика, оргстекло.

- Железобетон.

- Пластик, текстолит, фторопласт, поролон, эбонитовые и паронитовые плиты.

- Резина.

- Кондитерские изделия.

- Ткань, кожа.

ФИЗИКА ПРОЦЕССА

При сжатии воды под давлением около 405 МПА (4000 Бар) и при пропускании её через отверстие диаметром меньше 0,5 мм, вода будет иметь скорость, которая превышает скорость звука в 3–4 раза. Такая струя воды становится режущим инструментом для ряда мягких материалов, а при добавлении частиц абразива, ее режущая способность возрастет и даст возможность резать материалы, такие как металл, камень и стекло.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

ТЕХНОЛОГИЯ РЕЗКИ

Вода, нагнетаемая насосом сверхвысокого давления до значения 100–600 МПА, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900–1200 м/c), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиною около метра.

Установки бывают Консольного и Портального типа. Консольный тип удобен тем, что на рабочий стол можно загружать (разгружать) материал с трех сторон, поэтому данный тип применяют для работы с тяжелыми материалами (камень и металл). Портальный тип, имеет возможность загрузки (разгрузки) материала только спереди и сзади установки. Обычно его применяют для легких материалов, которые имеют большие форматы (стекло, пластик и пр.).

За десятилетия использования гидроабразивного метода раскроя материалов, ярко выразились основные достоинства этого метода:

1. В процессе обработки заготовки, полностью отсутствует нагревание поверхности материала, так как все выделяемое тепло удаляется под воздействием воды. Происходит это потому, что из-за отсутствия в данной технологии металлических режущих элементов, получаемое от трения тепло имеет незначительный коэффициент и вода, без значительных усилий, выводит всё его образование. Незначительное тепловыделение обеспечивает не только точный рез материалов, но и позволяет избегать деформации кромок под воздействием высокой температуры.

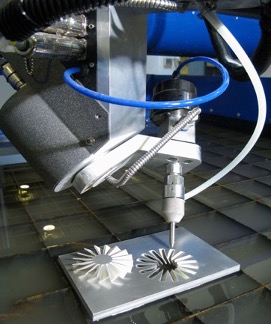

2. Второе по списку, но не менее значимое достоинство состоит в том, что с помощью ГАР можно вырезать формы заготовок любой сложности, за незначительный промежуток времени, по сравнению с классическими технологиями раскроя материалов. А при наличии 5-осной режущей головы, появляется возможность изготовления сложного профиля с любым необходимым радиусом, формами, контуром. Можно работать не только с плоскими материалами, но и делать вырезы на объемных заготовках.

3. После вырезания детали, нет необходимости выполнения дополнительных технологических работ по шлифованию и обработке кромки в месте реза. Образованная шероховатость незначительна и не требует дополнительной обработки.

4. Установка ГАР является полностью унифицированной и при необходимости, применяется для сверления отверстий диаметром от 1 мм, при глубине отверстия до 100 мм.

5. Установка ГАР имеет очень высокую рентабельность, по сравнению с другими технологиями раскроя материалов, например, плазменной. Это потому, что скорость разрезания может достигать до 30000 мм/мин, без ущерба качеству реза, а так же потерь материала, которые составляют всего 0,25 – 0,5 мм, при точности 0,01 мм и полном соответствии готовой продукции заданным размерам.

6. Данная технология раскроя безопасна при работе с легковоспламеняющимися материалами, отсутствует возможность возникновения искры и нагрева поверхности, что делает данный метод максимально удобным и незаменимым.

7. Возможности работы с толстостенными и многослойными материалами. Особенно эффективно применяется при раскрое ткани или кожи, где необходимо получить раскрой по самым сложным лекалам, с высокой точностью и производительностью. При раскрое толстостенных материалов эффективно раскрой применяют для толстой стали (до 30 мм) или бетонных армированных блоков (толщиной до 100 мм).

8. Универсальность – одна установка позволяет работать со всеми материалами, без дополнительных модернизаций.

Но, в любой, даже самой прогрессивной технологии, имеются и недостатки:

1. При работе с толстыми материалами, особенно сталью и тугоплавкими материалами, образуется такое явление, как конусность. Оно проявляется в том, что в результате, торец заготовки вырезается не прямо, а в виде конуса (воронки). Чтобы избежать этого, оператор должен всегда держать под контролем конусность струи.

2. Скорость реза всегда одинаковая, как для толстых материалов, так и для тонких. Поэтому, чтобы увеличить рентабельность установки, рекомендуется складывать листы материала слоями, чтобы производить раскрой сразу нескольких заготовок.

Во всем остальном, использование Гидро-Абразивной Резки материалов очень удобно, практично и экономически выгодно. Оборудование для резки, с помощью воды с абразивным порошком помогает решить важные проблемы, связанные с некачественной обработкой деталей, а также сократить время необходимое для производства. Расходные материалы полностью компенсируются экономичностью данного оборудования. Также эта установка универсальна и проста в управлении и использовании.