- Европейское качество

- Высокий уровень обработки при минимальных затратах

- Удобный интерфейс

- Длительный срок эксплуатации

- Профессиональный сервис

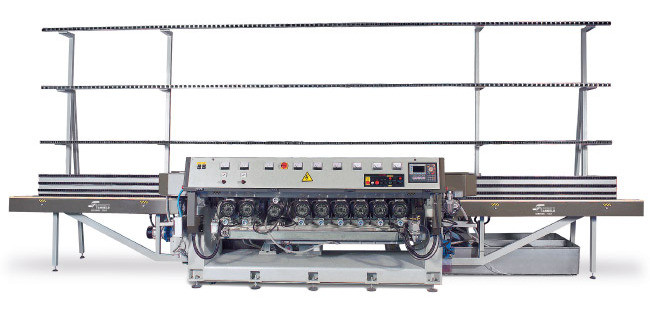

Станок для обработки прямолинейного фацета

BS9/25

Описание

НАЗНАЧЕНИЕ

Станок предназначен для формирования, шлифовки и полирования прямолинейного фацета с заданным углом на плоском стекле, зеркале.

Станок является многофункциональным, так как имеет возможность изготовления фацета с изменяемым углом наклона от 3˚ до 45˚. Вся продукция, изготовленная на данном оборудовании, отличается высокой точностью геометрических размеров и превосходным качеством обработки.

Станок может работать со стеклом, толщиной от 3 до 25 мм, и минимальным размером заготовки 80х80 мм.

Для работы с оборудованием достаточно одного человека, в задачу которого входит загрузка и разгрузка на станок обрабатываемых заготовок и ввод параметров обработки.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Предприятия и цеха по производству зеркал и стекольной продукции, в мебельном производстве в цехах стеклообработки, при производстве дверей, на предприятиях строительного комплекса.

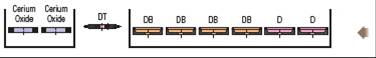

Схема размещения кругов

|

|

ОПИСАНИЕ ОБРАБАТЫВАЮЩИХ КРУГОВ

№1 Алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№2 Алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№3 Резиново-алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№4 Резиново-алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№5 Резиново-алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№6 Резиново-алмазный круг диаметром 150 мм для изготовления фацета (3° - 45°)

№7 Алмазный круг диаметром 175 мм для обработки остаточной кромки

№8 Фетровый шерстяной круг диаметром 150 мм для идеальной полировки фацета с системой подачи раствора оксида церия (3° - 45°)

№9 Фетровый шерстяной круг диаметром 150 мм для идеальной (чистовой) полировки фацета с системой подачи раствора оксида церия (3° - 45°)

КОНСТРУКЦИЯ СТАНКА

Станина станка представляет собой массивную сварную металлическую конструкцию. В нижней части станины предусмотрены несколько регулируемых опорных ножек, дающих возможность изменять положение станка относительно пола и добавляющих ему дополнительную устойчивость. Массивность станка гарантирует отсутствие вибрации, что является одним из основных условий для получения превосходного качества обработки.

На станине закреплена каретка с установленными на ней двигателями. Способность каретки к передвижению дает возможность изменять следующие параметры изготовления фацета: угол наклона фацета, ширину фацета, величину остаточной кромки. Данная функция особенно важна при работе с разными толщинами стекла, так как она дает возможность значительно увеличить гамму выпускаемой продукции.

На каретке жестко закреплены мощные бесщеточные двигатели, позволяющие без проблем работать с большими толщинами стекла и глубоким фацетом. Двигатели с полировальными кругами оборудованы пневматической системой компенсации износа инструмента, автоматически регулируя давление круга на стекло по мере его выработки. Замена обрабатывающих кругов происходит быстро и просто при помощи одного ключа.

Важно: на станках производства компании “Schiatti Angelo” используется запатентованная телескопическая система перемещения инструмента относительно стекла. Данная система дает возможность перемещать обрабатывающий инструмент, не передвигая сам двигатель, что значительно повышает срок службы двигателя и улучшает качество обработки. Передача вращения с двигателя на обрабатывающий инструмент осуществляется напрямую.

Зажим и перемещение стекла через группу обрабатывающих инструментов происходит при помощи основного конвейера, который состоит из двух частей. Для обеспечения работы станка с разными толщинами стекла одна часть основного конвейера выполнена подвижной. На обеих частях основного конвейера установлены пластины для зажима стекла. Зажим стекла между пластинами такой, что является абсолютно безопасным для заготовки, в то же время, позволяя ей жестко проходить через группу инструментов. На задних пластинах установлены специальные компенсирующие пружины, которые обеспечивают идеальную прямолинейность фацета. Скорость конвейера может регулироваться в зависимости от производственных необходимостей, и синхронизируется со скоростью входного и выходного конвейеров.

Важно: на станках производства компании “Schiatti Angelo” запатентованная конвейерная лента передвигается с помощью подшипников, которые в свою очередь движутся по призматической твердосплавной направляющей. Это значительно увеличивает срок службы конвейерной ленты и улучшает качество обработки. Цепь для транспортировки служит для того, чтобы сдерживать вместе обрезиненные пластины, и не несет на себе вес заготовки.

Входной и выходной конвейеры оборудованы специальными долговечными и устойчивыми к порезам ремнями для транспортировки стекла.

Высота конвейеров от пола равна 960 мм, что не требует от работника на станке больших усилий при загрузке и разгрузке стекла. Опорные ролики конвейеров изготовлены из специального пластика и расположены так, что дают возможность загружать и разгружать стекло любых размеров (согласно техническим характеристикам) без каких-либо проблем. Усиленная конструкция входного и выходного конвейеров может выдерживать массу заготовки до 800кг.

На станках производства компании “Schiatti Angelo” используется новейшее устройство числового программного управления (CNC) – “NEXUS”. Специально разработанные для станков “Schiatti Angelo” программы, гарантируют превосходную работу оборудования.

Компьютер “NEXUS” выполняет следующие функции:

- управление системой автоматической работы полировальных кругов

- управление системой автоматической смазки станка (периодическая и предварительно установленная)

- диагностика возможных неисправностей

- управление последовательной работой двигателей

- управление и изменение параметров фацета

- графическое изображение фацета

- функции дисплея рабочих параметров: линейные обработанные метры/километры, число обработанных заготовок и т.д.

Система водяного охлаждения кругов с закрытым циклом, состоящая из бака из нержавеющей стали (общая емкость 470 л), цепи подачи/сбора воды и водяного насоса.

Система рециркуляции раствора оксида церия предназначена для подачи в зону работы полировального круга раствора оксида церия, что дает возможность получать идеальное качество выпускаемого изделия.

Система рециркуляции оксида церия состоит из бака – смесителя объемом 50 л, оборудованного помпой и моторизованным миксером, фильтрующей сеткой и цепью подачи/сбора раствора оксида церия.

Машина и ее электрическое оборудование выполнены в соответствии с нормами безопасности ЕС; все электрические соединения водонепроницаемы.

КОМПЛЕКТ ПОСТАВКИ

- Полный комплект алмазных, резиново-алмазных и полировальных кругов, установленный на станке.

- Разделенный резервуар для алмазных и резиново-алмазных кругов.

- Отдельный резервуар для оксида церия.

- Разделенные насосы для алмазных и резиново-алмазных кругов.

- Отдельный насос для оксида церия.

- Смеситель для оксида церия.

- Набор инструмента – включает в себя: шприц для смазки под давлением, смазочный насос, различный инструмент для демонтажа кругов.

- Втулка для продувки воздухом контура подачи воды для очистки трубопровода.

- Инструкция по эксплуатации и список запасных частей.

- PLC.

Характеристики

| Толщина обрабатываемого стекла, мм | 3-25 |

| Минимальный размер заготовки, мм | 80х80 |

| Скорость конвейера, м/мин | 0,6-3,0 |

| Максимальная ширина фацета, мм | 50 * |

| Угол наклона фацета, ° | 3-45 |

| Максимальная загрузка на конвейер, кг | 800 |

| Высота входного и выходного конвейеров, мм | 960 |

| Вместимость бака для рециркуляции воды, л | 470 |

| Вместимость бака для рециркуляции раствора оксида церия, л | 50 |

| Установленная мощность, кВт | 14 |

| Габаритные размеры, мм | 7376х1880х2985 |

| Вес, кг | 5 142 |