Стол загрузки и разгрузки стекла

Рама сварена из стального профиля, покрытого грунтовкой и окрашенного эмалью.

На раме смонтированы движущие валы с обрезиненным покрытием, чтобы не повредить поверхность незакаленного стекла. Диаметр валов – 48 мм, длина вала 1600 мм. Размер стола загрузки: 1650х2800х960 мм.

Движение валов происходит с помощью привода двигателя, с регулируемой скоростью (от 1 до 6 м/мин). Привод запускается при помощи педальной клавиатуры, оператором или в автоматическом режиме. Имеющийся фотоэлемент, при пересечении его зоны действия, останавливает движение транспортных валов, а также измеряет и передает данные на главный компьютер печи о длине каждого стекла и загрузки в целом.

Рама стола загрузки оснащена дополнительным подъемным столом с шариковыми роликами, предусмотренными для загрузки листов стекла больших размеров, которые позволяют позиционировать стекла на поверхности стола загрузки, без особых усилий со стороны оператора. Стекло может загружаться и разгружаться на стол как с фронтального, так и бокового края.

Секция нагрева стекла.

Рама печи состоит из стального профиля, покрытого грунтовкой и окрашенного термостойкой эмалью. Внутри секция обшита керамическими панелями высокого качества, которые обеспечивают хорошую теплоизоляцию, благодаря чему разница температур в камере нагрева составляет не более 2°С от номинала.

Секция нагрева состоит из 7 камер, соединенных между собой, в каждой камере стекло нагревается до определенной температуры (1-я камере до 500 °С, 2-я камера до 600 °С и так далее), на выходе из камеры в секцию закалки стекло нагрето до температуры 660-680 °С.

Толщина термоизоляции составляет с боков секции не менее 200 мм, сверху и снизу – 300 мм.

Максимальная температура термоизоляции - 1260 °С. Печь имеет максимальный подъем верхней секции в 500 мм, а входной и выходной двери в 40 мм. Разница температуры между наружной стенкой печи и температурой окружающей среды не более, чем 45°С.

Размер секции 21 000х2000х2055 мм.

Нагревательные элементы расположены параллельно движению стекла и имеют по 20 контрольных температурных зон сверху и снизу, плюс дополнительные 4 группы контроля нагрева спереди и сзади секции нагрева (в каждой камере).

Внутри секции есть конвейерная система с высокой термостойкостью, реализованная с помощью керамических валов диаметром 55 мм, межосевое расстояние между валами – 100 мм, всего используется 210 штук

Верхняя секция нагрева разделена на несколько модулей, которые имеют открытые нагревательные элементы, что дает высокую, независимую друг от друга, скорость нагрева стекла, которая позволяет снизить фактическое потребление энергии печью. Это исключает наличие на стекле «белых полос» и так называемого "времени ожидания" - время необходимое на перенастройку печи под стекло другого типа или толщины, что увеличивает фактическую производительность печи от 5% до 25%. Также обеспечивается свободный доступ к нагревателям, в случае их поломки или сервисного обслуживания.

Нижняя секция нагрева защищена листами высокотемпературной нержавеющей стали, которые предохраняют нагревательные элементы от битого стекла, в случае его разрушения внутри печи.

Система нагрева стекла: принципиально отличается от конкурентов. Система температурного профилирования сканирует температуру стекла и с высокой точностью включает нагрев требуемых нагревательных элементов и поддувает горячий воздух в более холодные зоны стекла. Это позволяет избегать перегрева стекла (у конкурентов печь греет стекло до тех пор, пока его самые холодные участки не достигнут температуры достаточной для закалки. С учетом того, что центральные зоны стекла греются гораздо медленнее чем края, края как правило перегреваются, что ведет к плоскостным деформациям и оптическим искажениям).

Для контроля температуры внутри секции нагрева, анализа данных, поступающих от термопар и алгоритмов включения нагревательных элементов, используется современная интеллектуальная электронная система контроля нагрева - LDGNC-С. Это система температурных датчиков, которая осуществляет контроль и последующую корректировку всех процессов, направленных на формирование температурного климата внутри камеры нагрева печи. Электронное управление посредством специального процессора обеспечивает точность «диагноза», который ставят датчики температуры. Они реагируют на малейшее изменение заданных режимов работы системы нагрева и управляют, в зависимости от сложившейся ситуации, функцией включения или выключения нагревательных элементов. Благодаря системе LDGNC-C, в камере нагрева стабильно поддерживается изначально заданный оператором режим нагрева стекла, что благотворно влияет на равномерность и скорость прогрева стекла, поскольку не даёт ему подвергаться воздействию температурных колебаний.

Когда стекло готово к загрузке в печь, входная дверь секции нагрева открывается, валы загрузочного стола и в секции нагрева двигаются одновременно и синхронно. Далее стекло перемещается из камеры в камеру до выхода из секции нагрева.

Система принудительной конвекции, существенно отличается от других производителей печей и расположена в верхней зоне нагрева. Данная модификация комбинирует в себе старую и новую систему конвекционного нагрева и переняла в себя все положительные моменты обоих систем. Первоначально сжатый, очищенный воздух поступает в конвекционную систему из системы конвекционного компрессора (идет в комплекте) и емкости для смешивания и предварительного нагрева сжатого воздуха, перед подачей его в сопла конвекционных труб.

Эта технология нагрева воздуха позволяет нагреть быстро стекло до температуры воздуха внутри печи и дает возможность работать со стеклами, имеющими покрытие, эммисивность которых доходит до значения 0,02.

Скорость загрузки и выгрузки стекла в/из секции нагрева, составляет 300-800 мм/сек.

Секция закалки и охлаждения для плоского стекла.

Секция закалки и охлаждения состоит из рамы, изготовленной из стального профиля, покрытого грунтовкой и окрашено эмалью. Размер секции: 15000х2200х3175 мм. Секция используется для закалки тонкого и толстого плоского стекла. Секция закалки и охлаждения снабжена двумя независимыми секциями сопел, одна над валами, а вторая под валами, для подачи воздуха во время фаз закалки и охлаждения.

Первый отсек используется для закалки тонкого плоского стекла. Второй используется для закалки и охлаждения плоского стекла, толщиной свыше 6 мм.

Секции сопел регулируются вертикально, чтобы производить независимую регулировку расстояния между соплами и листами стекла в зависимости от толщины обрабатываемого листа. Данный процесс, а также скорость перемещения стекла, в зависимости от давления воздуха, регулируется Системой Автоматического Контроля закалки стекла.

Основной отличительной особенностью секции закалки стекла является тип перемещения в пространстве верхней и нижней части элементов сопел.

На вертикальных стойках имеются линейные рельсовые направляющие, а верхняя и нижняя секции сопел, имеют обратную к ним часть механизма циркуляции элементов качения.

Данные элементы конструкции удерживают верхнюю и нижнюю секции в жесткой плоскости в момент работы и вертикального перемещения, что позволяет достигать равномерной плоскостности стекла на всей поверхности стола закалки. В случаи отсутствия данного устройства, верхняя секция, которая висит на подъемных цепях, при закалке тонкого стекла (3-4 мм) получает сильный обратный пневмоудар, отраженного от стекла, горячего воздуха, что приводит к неконтролируемым колебаниям всей верхней секции, неравномерному изменению зазора между соплами и стеклом и соскальзывания цепей с приводных звездочек.

Сопла имеют оригинальное устройство выпускных отверстий для охлаждающего воздуха, что позволяет эксплуатировать вентиляторы более эффективно в плане энергопотребления.

Валы сделаны из стали и покрыты кевларовым шнуром. Диаметр вала – 85 мм, используется 120 штук. Команда на приведение в движение валов, поступает из блока управления на двигатель с инвертором.

Группа воздуходувки размещается сбоку или сверху от печи закалки, содержит четыре мотор-вентилятора. Первый и второй мотор-вентиляторы (ВД) имеет максимальную мощность, необходимую для создания давления, необходимого для закалки тонкого стекла. А также третий и четвертый мотор-вентиляторы (НД) имеет меньшую мощность и предназначен для закалки стекла толстых номиналов и охлаждения стекол всех толщин. Данная комбинация распределения нагрузки на электродвигатели, в зависимости от толщины стекла и выполняемого процесса, позволяет сэкономить до 60% электроэнергии, затрачиваемой на проведение закалки и охлаждения стекла.

Вентиляторы подключены к рабочей крыльчатке при помощи опор и смазывается консистентной смазкой. Регулировка скорости вентиляторов, автоматически приводятся в действие главным PLC через силовой инвертор.

Система распределения воздуха занимается специальный узел ADB, которые управляется в автоматическом режиме и распределяет поток воздуха от вентиляторов, перекрывая шибер, в зависимости от заданной программы, а также управляет воздушным балансом в верхних и нижних соплах секции закалки стекла.

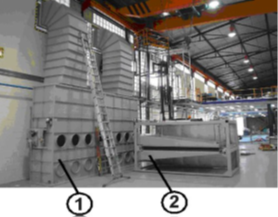

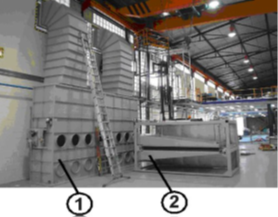

1 – Воздухораспределитель (ADB)

2 – Секция закалки стекла (Чиллер)

Система транспортировки

Каждая секция печи имеет независимое управление с помощью мотор-редуктора, управляемого инвертором. Сигналы положения, позиционирования и скорости обрабатываются дешифратором для каждой секции. Система позволяет иметь оптимальную скорость для каждой секции.

Движение валов достигается за счет круглых ремней из термостойкой резины, которые обеспечивают непрерывное и регулярное движение без толчков, чтобы не повредить обработанные стекла.

Электрическая панель для контроля и регулирования

- Электрический шкаф состоит из нескольких секций для управления станцией, в том числе

- Вспомогательные секции управления;

- Управление секцией нагрева, включая статические реле;

- Управление группой воздуходувки.

- Контрольный ПК

Контроль и корректировка системы управления включает:

- Микропроцессор для контроля параметров нагрева;

- Блок для управления технологическим процессом с графическим интерфейсом;

Контроль температуры

Для каждой зоны можно задавать значения температуры, параметры регулирования, сигнализации и % мощности нагрева. Все данные сохраняются в памяти, как отдельный рецепт и могут быть вызваны непосредственно оператором. Все данные защищены паролем.

Максимальная температура: цифровые регуляторы, которые устанавливают максимальную температуру в печи, размещаются внутри электрического шкафа. В случае, если максимальная заданная температура превышена, система безопасности вмешивается и напоминает об этом непосредственно оператору.

Панель управления

С главного ПК оператор может полностью контролировать линию закалки, чтобы иметь под наблюдением все технологические параметры.

Возможности контроля и управления:

· Для хранения параметров технологического процесса с возможностью последующего их использования согласно заданных толщины стекла, типа стекла и его размеров. Каждый новый вид обработки с различными параметрами, такими как толщина, форма, цвет, тип стекла, должен быть напрямую занесен и записан в память, после этого вызывается автоматически и используется в случае повторного заказа;

· Модифицировать скорость валов, управление системой привода валов;

· Изменить температуру для каждой отдельной зоны;

· Модифицировать фазы закаливания и охлаждения;

· Изменять скорость вентилятора;

· Изменять в секции закалки и охлаждения высоту воздуходувок.

Кроме этого, можно визуализировать:

· Все параметры, такие как температура, скорость вращения валов, продолжительность нагрева, закалки, время охлаждения и давление воздуха;

· Производственный контроль в течение заданного периода. Количество загрузок отображается в определенный период;

· Общее потребление электроэнергии и потребление в расчете от толщины стекла.

Система также обеспечивает ведение отчетности работы и графика стандартного обслуживания на линии закалки.